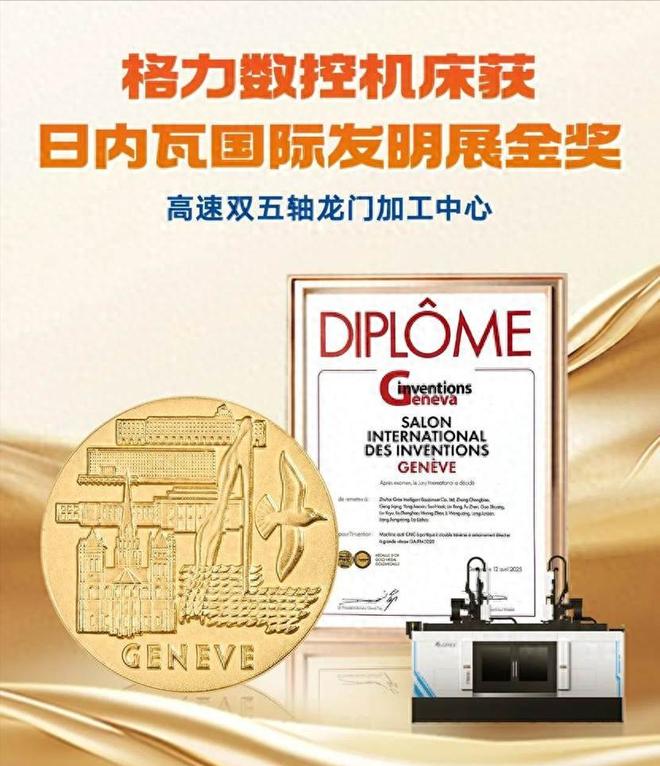

十六年前,格力生产线上的一台进口机床发生故障。当外国工程师来维修时,他们看着中国团队哈哈大笑。十六年后,格力制造的“五轴高速双龙门加工中心”击败来自世界各地的数千个项目,荣获日内瓦国际发明展金奖。其精度比德国同类产品高30%。 17年来中国“工业母机”走了一条什么样的路?脖子不能动的时候有多痛?如今,可能有人认为高端机床不仅仅是加工机器,但在10年前,这是令中国制造业头疼的“心智问题”。高端五轴机床90%进口。德国、日本和瑞士控制着世界70%的市场。不仅购买成本高,而且还有局限性。董明珠走进侦查队在第一次采访中。格力首次采购德国五轴机床耗资超过500万美元。使用几年后,精度有所下降。想请国外工程师帮忙调整一下。不但要收20万元的维修费,还要等时间表。如果早的话,可能需要三个月,如果晚的话,可能需要不到六个月。更令人沮丧的是,核心技术根本没有公开,甚至不让中国团队看到机床的内部参数,生怕从中吸取教训。当时,不仅是格力,航空航天、汽车领域的民族企业也在做出类似的努力。是的,无论是加工飞机发动机的叶片,都应该购买瑞士的高性能机床。对方还附加了一个条件:“该设备只能用于民用产品,不得用于民用产品。””这意味着关键领域的制造主导权掌握在别人手中。2017年耐图突然闯入,它面临的挑战是什么?当格力决定研发自己的高端机床时,谁都没有想到这可能会实现。毕竟,这个生意是“慢工出细活”,需要钱、人力、时间,但有时不一定能取得成果。这时,董明珠说:“每年从利润中,要投入20亿元,用于军工领域。 研究与开发。即使短期看不到回报,我们也要坚持下去。”这种执念持续了17年,总共花费了超过300亿元。困难的不仅是金钱,还有技术屁股。对于五轴机床来说,不仅仅是“多转几个方向”的问题,重要的是五个坐标轴都要精确对准,误差必须控制在极限之内。 1/1000 毫米。由于格力的团队最初经验不足之后,他们在自己的专业领域寻求突破,比如逐步将空调伺服控制技术、热管理技术转移到机床研发中。最痛苦的是,团队2019年研发的第一代双5轴机床在测试过程中不断出现“碰撞”问题。加工零件时,轴上会出现轻微划伤,导致质量不良。精确。工程师们连续三个月坚守车间,每天睡四个小时,反复调整算法,最终通过研发出可在0.1秒内检测到0.003毫米位移偏差的“两轴双梁智能防撞系统”解决了问题。我们原本想与一家国外机床直驱电机制造商合作,但他们被要求每台加价10万日元,而且无法保证稳定供应。欢乐颂只为自己的团队花了五年的时间来解决这个问题。最后,我们制造了一个转速为 24,000 rpm 的直驱电机。其性能已达到德版,但成本却低40%。赢得金牌并不是终点。此次,格力机床荣获日内瓦金奖。很多人以为“中国机床已经全面超越其他国家”,但随之而来的突破还没有结束。现在,这台机床获奖的GA-FMB3020D虽然满足精度和速度的标准,但比德国设备(约200万台)便宜40%。但目前高精度光栅尺、高品质轴承等“小零件”仍需进口。格力的一位工程师表示:“这些零部件的加工精度极高,目前国内企业正在研发,预计需要三到五年才能完全独立。”但好消息是这意味着“分手效应”已经显现。过去,没有人愿意使用国产五轴机床。目前,格力机床不仅进入了航空航天、导弹制造产业链,还向特斯拉供应商广东宏图采购了12台机器。 2020年,国产五轴机床市场份额不足20%。 2025年将超过50%。即使在新能源汽车领域,也有70%的企业使用国产机床。更重要的是,这一“突破”给了更多中国企业信心。目前,美的、海尔也开始大力开展机床研发,有的地方政府甚至设立专项“工业机械科研基金”,启动更多中国机床企业。毕竟,只有“工业母机”强大了,中国制造的腰才能真正强大起来。有人问值不值得制造机床需要 17 年时间。领奖后,董明珠表示:“核心技术是买不来、求不来的,硬骨头要自己啃。” 17年来,格力机床从被嘲笑到获得金牌。事实上,这是典型的中国制造。没有捷径或奇迹。只要人们克制住自己的能量,把“卡住”的痛点变成“前进”的立足点。未来可能会出现新的问题,但只要这种“硬坚果”能量持续下去,中国机床就会不断前进。对中国制造业的信心也将增强。

特别提示:以上内容(包括图片、视频,如有)由自有媒体平台“网易账号”用户上传发布。本平台仅提供信息存储服务。

注:以上内容(含图片、视频,如有)由网易号用户上传发布仅提供信息存储服务的媒体媒体平台。

十六年前,格力生产线上的一台进口机床发生故障。当外国工程师来维修时,他们看着中国团队哈哈大笑。十六年后,格力制造的“五轴高速双龙门加工中心”击败来自世界各地的数千个项目,荣获日内瓦国际发明展金奖。其精度比德国同类产品高30%。 17年来中国“工业母机”走了一条什么样的路?脖子不能动的时候有多痛?如今,可能有人认为高端机床不仅仅是加工机器,但在10年前,这是令中国制造业头疼的“心智问题”。高端五轴机床90%进口。德国、日本和瑞士控制着世界70%的市场。不仅购买成本高,而且还有局限性。董明珠走进侦查队在第一次采访中。格力首次采购德国五轴机床耗资超过500万美元。使用几年后,精度有所下降。想请国外工程师帮忙调整一下。不但要收20万元的维修费,还要等时间表。如果早的话,可能需要三个月,如果晚的话,可能需要不到六个月。更令人沮丧的是,核心技术根本没有公开,甚至不让中国团队看到机床的内部参数,生怕从中吸取教训。当时,不仅是格力,航空航天、汽车领域的民族企业也在做出类似的努力。是的,无论是加工飞机发动机的叶片,都应该购买瑞士的高性能机床。对方还附加了一个条件:“该设备只能用于民用产品,不得用于民用产品。””这意味着关键领域的制造主导权掌握在别人手中。2017年耐图突然闯入,它面临的挑战是什么?当格力决定研发自己的高端机床时,谁都没有想到这可能会实现。毕竟,这个生意是“慢工出细活”,需要钱、人力、时间,但有时不一定能取得成果。这时,董明珠说:“每年从利润中,要投入20亿元,用于军工领域。 研究与开发。即使短期看不到回报,我们也要坚持下去。”这种执念持续了17年,总共花费了超过300亿元。困难的不仅是金钱,还有技术屁股。对于五轴机床来说,不仅仅是“多转几个方向”的问题,重要的是五个坐标轴都要精确对准,误差必须控制在极限之内。 1/1000 毫米。由于格力的团队最初经验不足之后,他们在自己的专业领域寻求突破,比如逐步将空调伺服控制技术、热管理技术转移到机床研发中。最痛苦的是,团队2019年研发的第一代双5轴机床在测试过程中不断出现“碰撞”问题。加工零件时,轴上会出现轻微划伤,导致质量不良。精确。工程师们连续三个月坚守车间,每天睡四个小时,反复调整算法,最终通过研发出可在0.1秒内检测到0.003毫米位移偏差的“两轴双梁智能防撞系统”解决了问题。我们原本想与一家国外机床直驱电机制造商合作,但他们被要求每台加价10万日元,而且无法保证稳定供应。欢乐颂只为自己的团队花了五年的时间来解决这个问题。最后,我们制造了一个转速为 24,000 rpm 的直驱电机。其性能已达到德版,但成本却低40%。赢得金牌并不是终点。此次,格力机床荣获日内瓦金奖。很多人以为“中国机床已经全面超越其他国家”,但随之而来的突破还没有结束。现在,这台机床获奖的GA-FMB3020D虽然满足精度和速度的标准,但比德国设备(约200万台)便宜40%。但目前高精度光栅尺、高品质轴承等“小零件”仍需进口。格力的一位工程师表示:“这些零部件的加工精度极高,目前国内企业正在研发,预计需要三到五年才能完全独立。”但好消息是这意味着“分手效应”已经显现。过去,没有人愿意使用国产五轴机床。目前,格力机床不仅进入了航空航天、导弹制造产业链,还向特斯拉供应商广东宏图采购了12台机器。 2020年,国产五轴机床市场份额不足20%。 2025年将超过50%。即使在新能源汽车领域,也有70%的企业使用国产机床。更重要的是,这一“突破”给了更多中国企业信心。目前,美的、海尔也开始大力开展机床研发,有的地方政府甚至设立专项“工业机械科研基金”,启动更多中国机床企业。毕竟,只有“工业母机”强大了,中国制造的腰才能真正强大起来。有人问值不值得制造机床需要 17 年时间。领奖后,董明珠表示:“核心技术是买不来、求不来的,硬骨头要自己啃。” 17年来,格力机床从被嘲笑到获得金牌。事实上,这是典型的中国制造。没有捷径或奇迹。只要人们克制住自己的能量,把“卡住”的痛点变成“前进”的立足点。未来可能会出现新的问题,但只要这种“硬坚果”能量持续下去,中国机床就会不断前进。对中国制造业的信心也将增强。

特别提示:以上内容(包括图片、视频,如有)由自有媒体平台“网易账号”用户上传发布。本平台仅提供信息存储服务。

注:以上内容(含图片、视频,如有)由网易号用户上传发布仅提供信息存储服务的媒体媒体平台。